车身底盘篇 马自达创驰蓝天技术解析(2)

2013年07月29日 00:15

本页显示全文>>(共计2页)

【太平洋汽车网 技术频道】上期文章《动力总成篇 马自达创驰蓝天技术解析(1)》我们对马自达创驰蓝天技术的动力总成部分做了详细介绍,高压缩比的发动机以及大范围锁止的自动变速箱是其最大的亮点,带来的好处是燃油经济性的提高以及更为直接的操控。除此之外,车身底盘也是创驰蓝天技术的重要组成部分,究竟创驰蓝天车身底盘有哪些技术特点?本期文章将来做个详细介绍。

● 创驰蓝天车身

安全性能是现在很多人买车时都关注的方面,而车身结构则在很大程度上决定了一辆车的被动安全性能,其中车身结构的优化以及材料的应用就非常关键。因为在碰撞过程中,好的车身结构能有效的转移和吸收碰撞能量,同时高强度钢材的应用能够保障驾驶员的生存空间。创驰蓝天车身的特点在于高强度与轻量化,工程师是怎样做到的?

1)优化车身结构

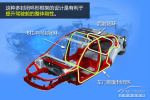

从图中可以看到,现款车型是采用弯曲的前纵梁,同时底部各个结构件之间连接不连贯,这些都不利于转移和吸收碰撞力。创驰蓝天车身对这部分结构进行重新设计,如上图所示,创驰蓝天采用直线化的纵梁,同时底部结构件衔接更为连贯,如地板中央通道两侧的纵梁直接贯穿到后部,与前纵梁连接的底部纵梁通过斜角度与后部直接连接,尽量避免弯曲处的应力集中,提高车身吸收能量的同时,还能减少部分重量,实现轻量化。

从车身底部的设计可以看出,创驰蓝天车身结构设计倾向于一体式框架,这点在车身上部同样得到体现。如车门侧面位置,通过A柱、门框支柱、门槛梁等位置将上下车体焊接成一个封闭的环形框架结构,同时在连接处使用了焊接胶以增加框架结构的刚性。而两侧B柱与上下横梁也采取类似的方法焊接成封闭的环形结构。此外,前后悬挂固定位置也直接与车身框架相连。这种多封闭环形框架的设计,类似其他厂商宣传的笼式结构,有利于提升驾驶舱的整体刚性,同时对于车身发生翻滚碰撞时也有较强的抵抗能力。

2)增加点焊和焊接胶使用率

在车身焊接方面,为提高连接刚性,创驰蓝天车身较现款车型增加了点焊和焊接胶的使用率,如在交叉梁、门框部位、车身底板等部位增加了焊点。而在环形封闭环部位,使用了焊接胶以增强环形结构的强度。

3)碰撞力多路径分散

通过各个封闭环形成的复合式车身结构,在发生碰撞时,可以引导碰撞冲击力沿各个方向进行分散转移,有利于提升碰撞安全性。如车头位置发生碰撞时,冲击力可以通过上、中、下三个路径进行分散转移。

4)十字梁结构

而为了有效地吸收和分散碰撞力,马自达工程师将前纵梁吸能盒位置的结构改进为“十字梁”(即横切面为十字形),也就是说由传统的4条线面增加为12条。

5)结构轻量化

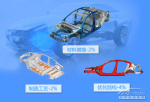

要减轻车重、提高燃油经济性,车身的结构设计以及用料是最为关键的一环。据了解,创驰蓝天车身使用屈服强度270-1500MPa的高强度钢比例达到了60%,要高于现行车型(40%),而且使用这些较为轻薄的高强度钢,也可以大幅减少车重。从图中可以看到,这些高强度钢主要B柱、车底支撑梁以及车顶横梁位置,这样可以保证驾乘舱的结构强度。

据工程师介绍,通过优化车身结构(4%)、高强度材料替换(-2%)、制造工艺(2%)的方法,创驰蓝天车身比现行结构实现了8%轻量化,刚性增强了30%。

更多相关文章请点击以下链接查看:

动力总成篇 马自达创驰蓝天技术解析(1)

http://www.pcauto.com.cn/tech/271/2711201.html

● 创驰蓝天车身

安全性能是现在很多人买车时都关注的方面,而车身结构则在很大程度上决定了一辆车的被动安全性能,其中车身结构的优化以及材料的应用就非常关键。因为在碰撞过程中,好的车身结构能有效的转移和吸收碰撞能量,同时高强度钢材的应用能够保障驾驶员的生存空间。创驰蓝天车身的特点在于高强度与轻量化,工程师是怎样做到的?

1)优化车身结构

从图中可以看到,现款车型是采用弯曲的前纵梁,同时底部各个结构件之间连接不连贯,这些都不利于转移和吸收碰撞力。创驰蓝天车身对这部分结构进行重新设计,如上图所示,创驰蓝天采用直线化的纵梁,同时底部结构件衔接更为连贯,如地板中央通道两侧的纵梁直接贯穿到后部,与前纵梁连接的底部纵梁通过斜角度与后部直接连接,尽量避免弯曲处的应力集中,提高车身吸收能量的同时,还能减少部分重量,实现轻量化。

从车身底部的设计可以看出,创驰蓝天车身结构设计倾向于一体式框架,这点在车身上部同样得到体现。如车门侧面位置,通过A柱、门框支柱、门槛梁等位置将上下车体焊接成一个封闭的环形框架结构,同时在连接处使用了焊接胶以增加框架结构的刚性。而两侧B柱与上下横梁也采取类似的方法焊接成封闭的环形结构。此外,前后悬挂固定位置也直接与车身框架相连。这种多封闭环形框架的设计,类似其他厂商宣传的笼式结构,有利于提升驾驶舱的整体刚性,同时对于车身发生翻滚碰撞时也有较强的抵抗能力。

2)增加点焊和焊接胶使用率

在车身焊接方面,为提高连接刚性,创驰蓝天车身较现款车型增加了点焊和焊接胶的使用率,如在交叉梁、门框部位、车身底板等部位增加了焊点。而在环形封闭环部位,使用了焊接胶以增强环形结构的强度。

3)碰撞力多路径分散

通过各个封闭环形成的复合式车身结构,在发生碰撞时,可以引导碰撞冲击力沿各个方向进行分散转移,有利于提升碰撞安全性。如车头位置发生碰撞时,冲击力可以通过上、中、下三个路径进行分散转移。

4)十字梁结构

而为了有效地吸收和分散碰撞力,马自达工程师将前纵梁吸能盒位置的结构改进为“十字梁”(即横切面为十字形),也就是说由传统的4条线面增加为12条。

5)结构轻量化

要减轻车重、提高燃油经济性,车身的结构设计以及用料是最为关键的一环。据了解,创驰蓝天车身使用屈服强度270-1500MPa的高强度钢比例达到了60%,要高于现行车型(40%),而且使用这些较为轻薄的高强度钢,也可以大幅减少车重。从图中可以看到,这些高强度钢主要B柱、车底支撑梁以及车顶横梁位置,这样可以保证驾乘舱的结构强度。

据工程师介绍,通过优化车身结构(4%)、高强度材料替换(-2%)、制造工艺(2%)的方法,创驰蓝天车身比现行结构实现了8%轻量化,刚性增强了30%。

更多相关文章请点击以下链接查看:

动力总成篇 马自达创驰蓝天技术解析(1)

http://www.pcauto.com.cn/tech/271/2711201.html

网友热评 暂无评论

快速评论

相关文章